Con oltre sessant’anni di esperienza, stiamo entrando in una nuova fase: un’epoca in cui semplifichiamo l’intero processo per i nostri clienti.

Gestiamo ogni fase internamente — dalla progettazione e costruzione degli stampi alla pressofusione, dalle lavorazioni meccaniche ai controlli qualità.

Offriamo tecnologie di pressofusione ad alta pressione (HPDC) e semi-solid forging (SSF), oltre a servizi avanzati di stampa 3D e riporti metallici.

Con la Design Sprint Week © definiamo il design, ottimizziamo i dettagli e guidiamo i clienti fino alla produzione.

In sintesi: ci occupiamo di tutto, per rendere il percorso più semplice e portarti sul mercato in tempi rapidi.

Arriva con un progetto,riparti con un prodotto— e un piano

Dieci mesi per un prototipo

Troppo per un mercato che cambia ogni settimana.

Innovazione, tempi e complessità si intrecciano ogni giorno.

Ogni modifica — una tolleranza, un requisito, un fornitore — può generare revisioni, test ripetuti e settimane di ritardo.

Il risultato? Le milestone si spostano, l’avvio della produzione slitta, i costi aumentano e le opportunità svaniscono.

La nostra promessa:10 mesi in 1 settimana

Il tuo progetto diventa la priorità di un team multidisciplinare, guidato da una figura che garantisce metodo, rigore e risultati.

Concentriamo in 5 giorni ciò che oggi richiede mesi:

- analisi del progetto e allineamento tecnico;

- revisione in tempo reale con il team;

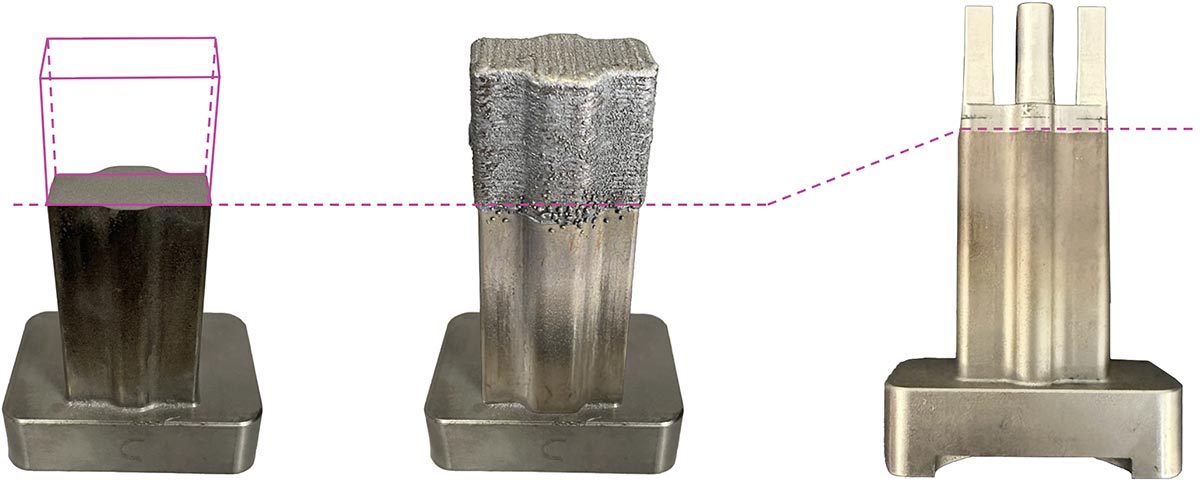

- prototipo 3D in metallo, già coerente con il processo produttivo;

- validazione e piano di industrializzazione pronti per la produzione.

Design Sprint Week ©

Il nuovo servizio di Metalpres Donati per ridurre i tempi di sviluppo, affinare i progetti e consegnare prototipi pronti per la produzione in serie.

Ogni mese di attesa è un mese perso.

Scopri come accelerare il tuo prossimo progetto.

Accelerare lo sviluppo e ridurre gli sprechi

Velocità.Precisione.Sostenibilità.

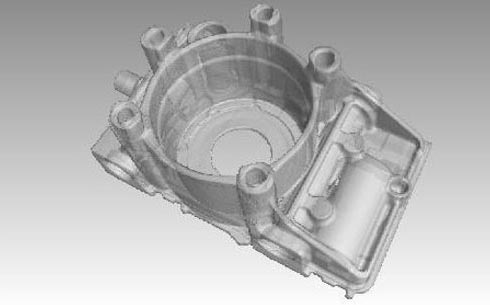

Lavoriamo con due tecnologie di stampa di metallo in 3D, tra cui un sistema a letto di polvere che utilizza principalmente alluminio.

Questo ci consente di produrre prototipi e componenti funzionali in tempi rapidissimi, permettendo ai clienti di testare e ottimizzare i loro progetti prima della pressofusione.

Il risultato? Meno attese, meno costi e prodotti migliori.

La manifattura additiva è anche un passo concreto verso la sostenibilità: si produce solo ciò che serve, con un uso efficiente di energia e materiali.

Ogni pezzo nasce già ottimizzato, senza scarti né sprechi.

Powder Bed Fusion

La Powder Bed Fusion è una tecnologia di stampa 3D metallica che utilizza un raggio laser o un fascio di elettroni per fondere selettivamente la polvere metallica, strato dopo strato.

Il risultato è un componente dalle geometrie complesse, con elevata precisione dimensionale e ottime proprietà meccaniche, comparabili a quelle dei metalli lavorati con metodi tradizionali.

| Materiale | AlSi10Mg |

| Dimensioni massime stampabili | 250 x 250 x 300 h (mm) |

| Grado di accuratezza della geometria | ±0,2 - 0,4 mm |

| Durezza | 90 HB |

| Allungamento | 5,5 % |

| Resistenza alla trazione | 400 MPa |

| Resistenza allo snervamento | 245 MPa |

| Rugosità | Rz |

Offertecommerciali

Ogni offerta nasce da un confronto tecnico approfondito e da un’analisi attenta dei requisiti di mercato. Il risultato è una proposta costruita su misura, trasparente e orientata al valore.

Un partner con cui crescere

Vogliamo essere un partner con cui condividere strategie, esperienza e competenza.

Grazie alla nostra lunga esperienza nel settore, portiamo in ogni progetto soluzioni collaudate e conoscenze maturate sul campo — quelle che rendono ogni componente più efficiente, affidabile e pronto alla produzione.

La relazione con i clienti si fonda su tre principi: competitività, flessibilità e rapidità.

Siamo al fianco dei nostri partner per affrontare ogni sfida, applicando logiche di design-to-cost e design-to-process che permettono di creare prodotti performanti e coerenti con le richieste del mercato.

Innovazione che nasce dal dettaglio

Dove il valore incontra la tradizione

Ogni progetto inizia da un dialogo: ascoltiamo, analizziamo e costruiamo insieme il percorso più efficace.

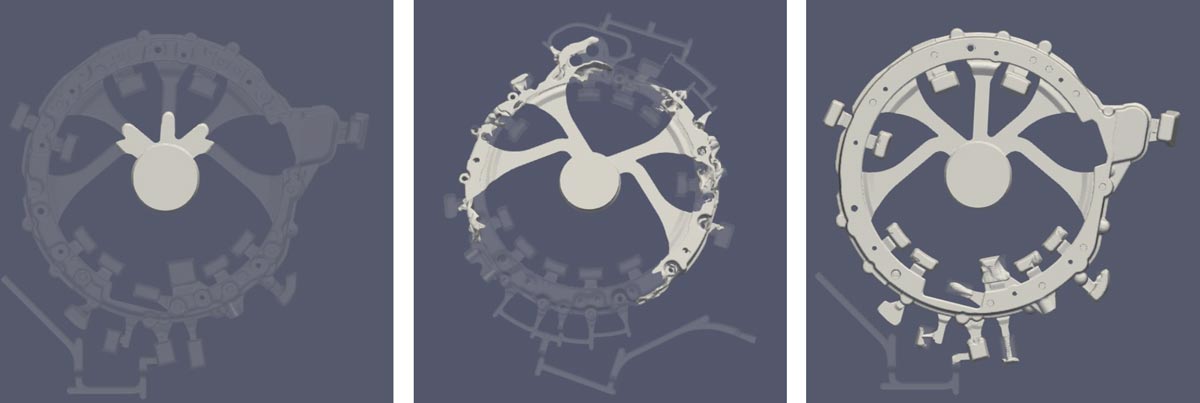

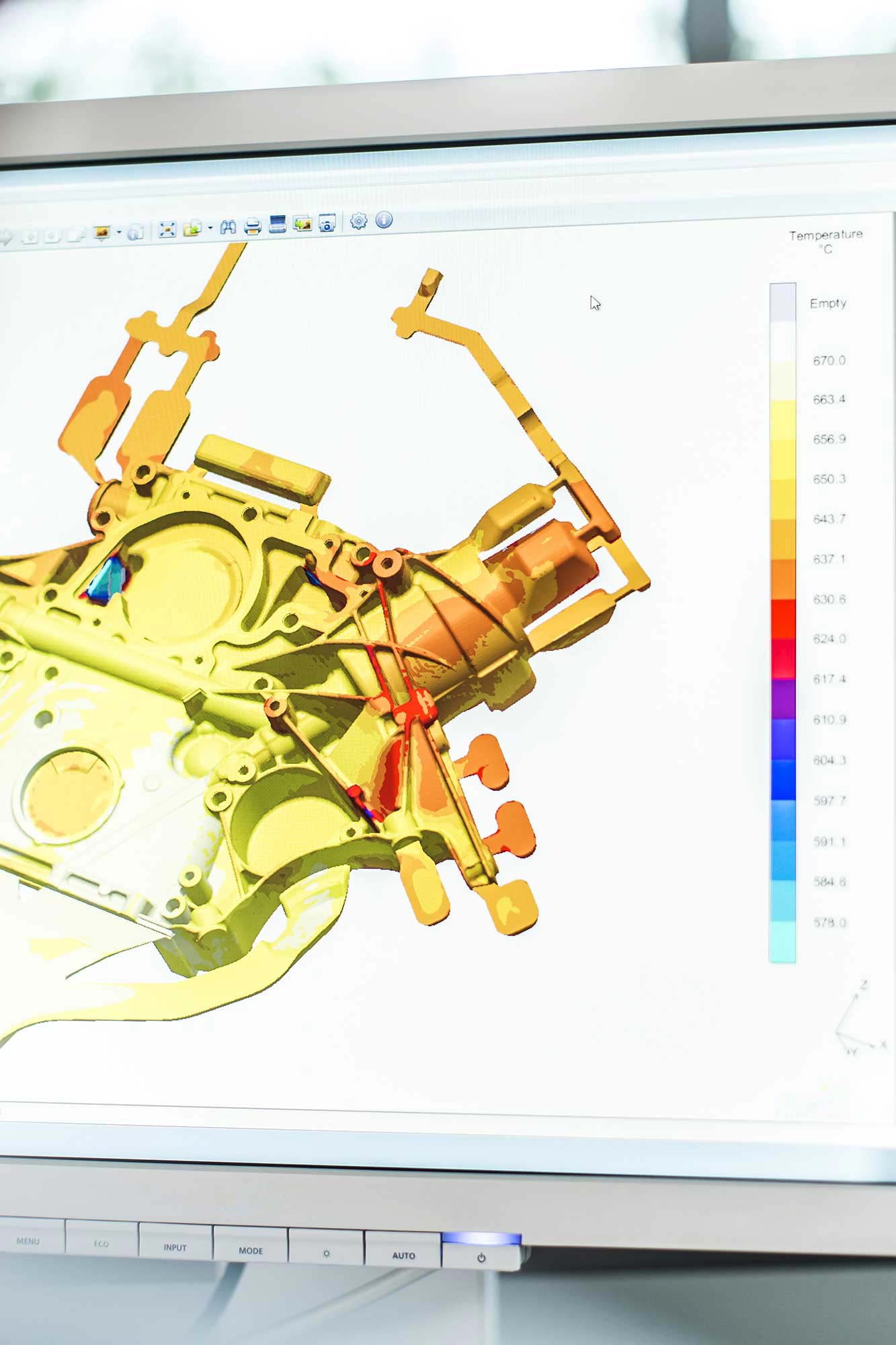

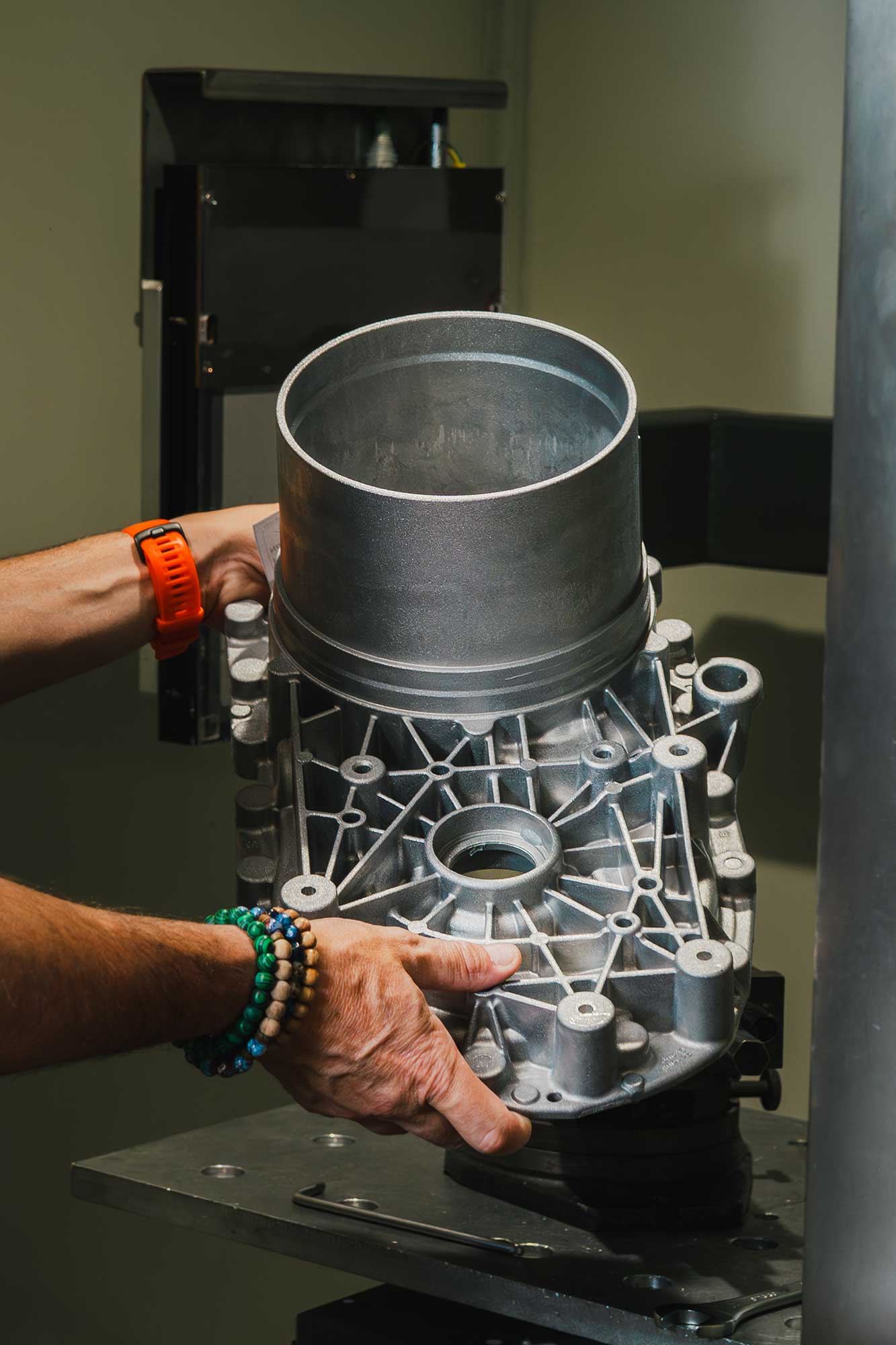

La progettazione dello stampo è una fase strategica, da cui dipendono efficienza e qualità di tutto il processo produttivo.

Ogni dettaglio è studiato con precisione e simulato con software avanzati.

Ma la tecnologia, da sola, non basta: investiamo nelle persone, nella loro crescita e nella loro curiosità.

Crediamo nei giovani e nel valore della conoscenza che si trasmette e si rinnova ogni giorno.

Ricerca e sviluppo

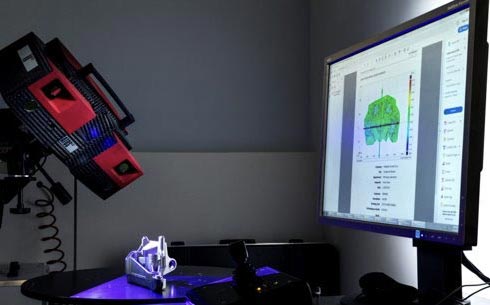

Dalla simulazione virtuale alla verifica fisica, ogni passaggio è guidato dalla precisione e dall’esperienza.

Progettiamo per anticipare le criticità e trasformare le idee in soluzioni concrete, pronte per essere industrializzate.

Controllo.Precisione.Rapidità.

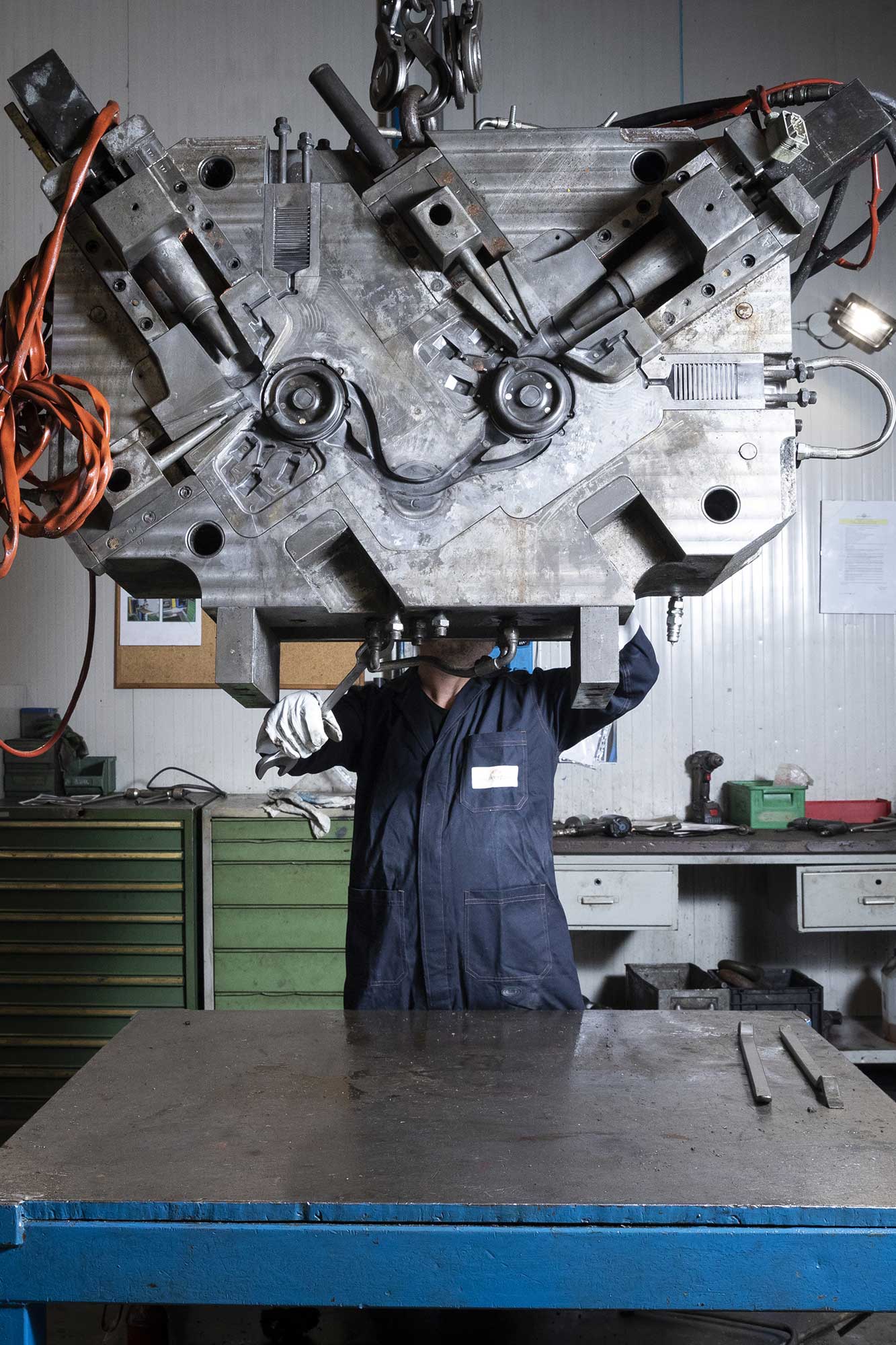

Reparto stampi

Tutti gli stampi utilizzati in produzione da Metalpres Donati sono progettati e realizzati direttamente nella nostra officina interna. La manutenzione degli stampi di pressofusione, durante l’intero ciclo di vita produttivo, è gestita dallo stesso reparto.

Questo ci permette di:

- ridurre i tempi di sviluppo e ottimizzazione;

- contenere i costi;

- aumentare la flessibilità operativa.

Il cuore produttivo di Metalpres Donati

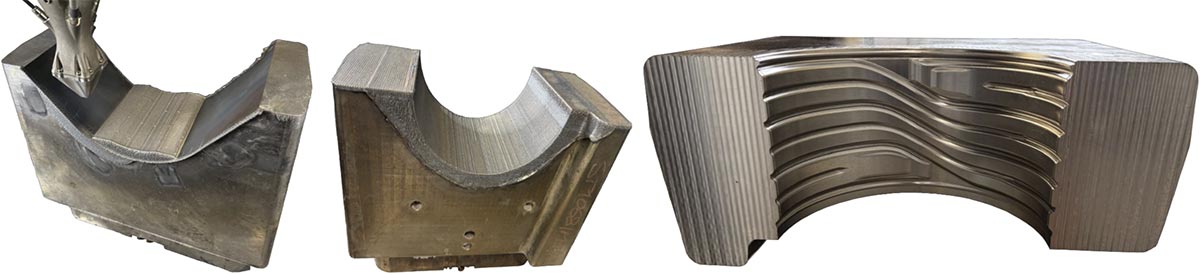

Semi Solid Forging

High Pressure Die Casting

Servizio di Riporto 3D

Precisi.Leggeri.Integri.

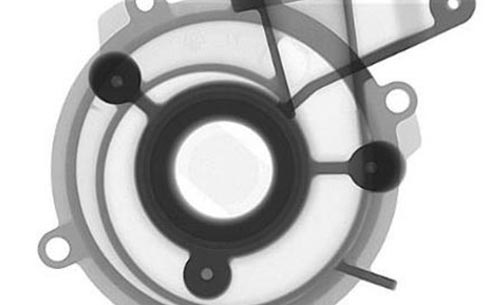

Semi Solid Forging ©

L’evoluzione tecnologica della fusione dell’alluminio.

La nuova generazione di componenti. Precisi, leggeri e integri per natura.

Alluminio lavorato in stato semi-solido per una microstruttura compatta, assenza di porosità e prestazioni meccaniche superiori.

Una tecnologia proprietaria — coperta da brevetto — che unisce la libertà della pressofusione alla solidità della forgiatura.

Per componenti strutturali ad alta affidabilità, dove peso, resistenza e qualità non scendono a compromessi.

Struttura compatta, resistenza a fatica superiore.

Il processo Semi Solid Forging © opera in stato semi-solido, controllando la solidificazione per eliminare ogni porosità interna.

È la scelta di chi progetta con l’obiettivo di garantire qualità costante e ripetibilità di processo anche nelle applicazioni più critiche.

| SEMISOLID FORGING Alloy 6082 * | SEMISOLID FORGING Alloy 21100 * | |

| Rm | 390 | 440 |

| Rp02 | 310 | 390 |

| A% | 10 | 14 |

| HB | 130 | 145 |

* Valori dopo T6 Heat Treatment

Forza.Controllo.Serie.

High Pressure Die Casting

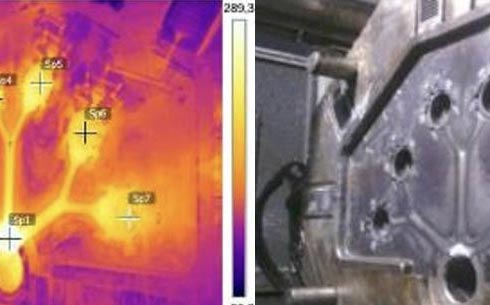

La fusione ad alta pressione che garantisce volumi elevati, precisione dimensionale e qualità costante in ogni ciclo produttivo.

Dal metallo al prodotto

Con 16 presse fino a 2.200 tonnellate, la fonderia è il cuore produttivo di MPD: volumi competitivi, qualità costante e massima flessibilità.

Tecnologia. Processi digitali 4.0 e presse native 5.0 garantiscono stabilità termica, sicurezza operativa e riduzione degli scarti.

Materiali. Utilizziamo leghe ad alte prestazioni per applicazioni automotive e industriali, ottimizzate per resistenza e fluidità di colata.

Qualità. Ogni fase è tracciata digitalmente per assicurare conformità e ripetibilità di serie.

Persone e sostenibilità. L’automazione riduce le attività manuali e valorizza le competenze, rendendo la produzione più efficiente, sicura e sostenibile.

Fonderia

La nostra strategia prevede il rinnovo continuo delle presse, in linea con gli standard 4.0 e 5.0.

Leghe:

EN AC 43400 | EN AC 44300

EN AC 46000 | EN AC 46100

EN AC 46500 | EN AC 47100

Capacità installata

10

Milioni kg / anno

Da 530 a 2.200 tonnellate di forza di chiusura

| Brand | Island |

| BUHLER | 1 – 530/1 |

| BUHLER | 2 – 660/1 |

| ITALPRESSE | 3 – 1000 |

| STP | 4 – 850 |

| MAICO | 5 – 1100 |

| OMS | 6 – 1150 |

| BUHLER | 7 – 530/3 |

| BUHLER | 8 – 900 |

| BUHLER | 9 – 660/3 |

| OMS | 10 – 800 |

| FRECH | 11 – 830 |

| ITALPRESSE | 12 – 1650 |

| OMS | 13 – 2200 |

| OMS | 14 – 1850 |

| FRECH | 15 – 640/1 |

| FRECH | 16 – 640/2 |

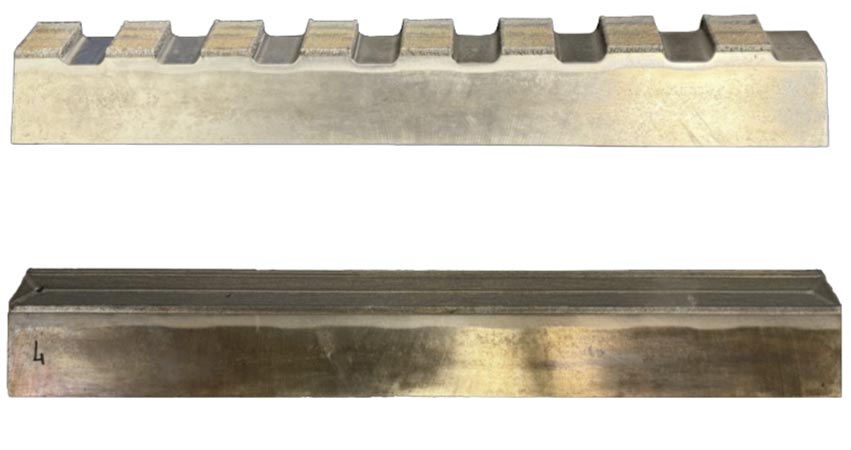

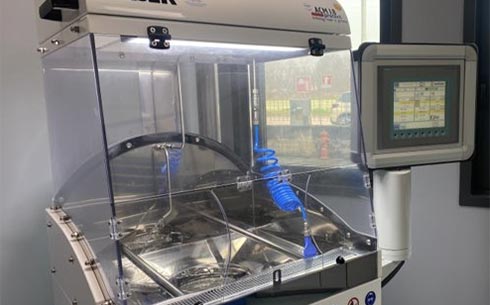

Riparare,non sostituire

Deposizione di materiale su acciaio, solo dove serve

3D printing e laser cladding: soluzioni per estendere la vita dei componenti, ridurre i costi ed eliminare gli sprechi.

Oltre a produrre nuovi componenti, rigeneriamo parti metalliche esistenti applicando rivestimenti avanzati tramite laser cladding e aggiungendo funzionalità personalizzate.

Invece di ripartire da zero, diamo nuovo valore a ciò che già possiedi: riducendo i costi, gli sprechi e rendendo il tuo business più sostenibile e competitivo.

Benefici

- riduzione significativa degli scarti di lavorazione;

- prestazioni fisiche e meccaniche pari o superiori al metallo base;

- tempi di produzione brevi;

- risparmio economico;

- minore necessità di scorte e spazi di stoccaggio.

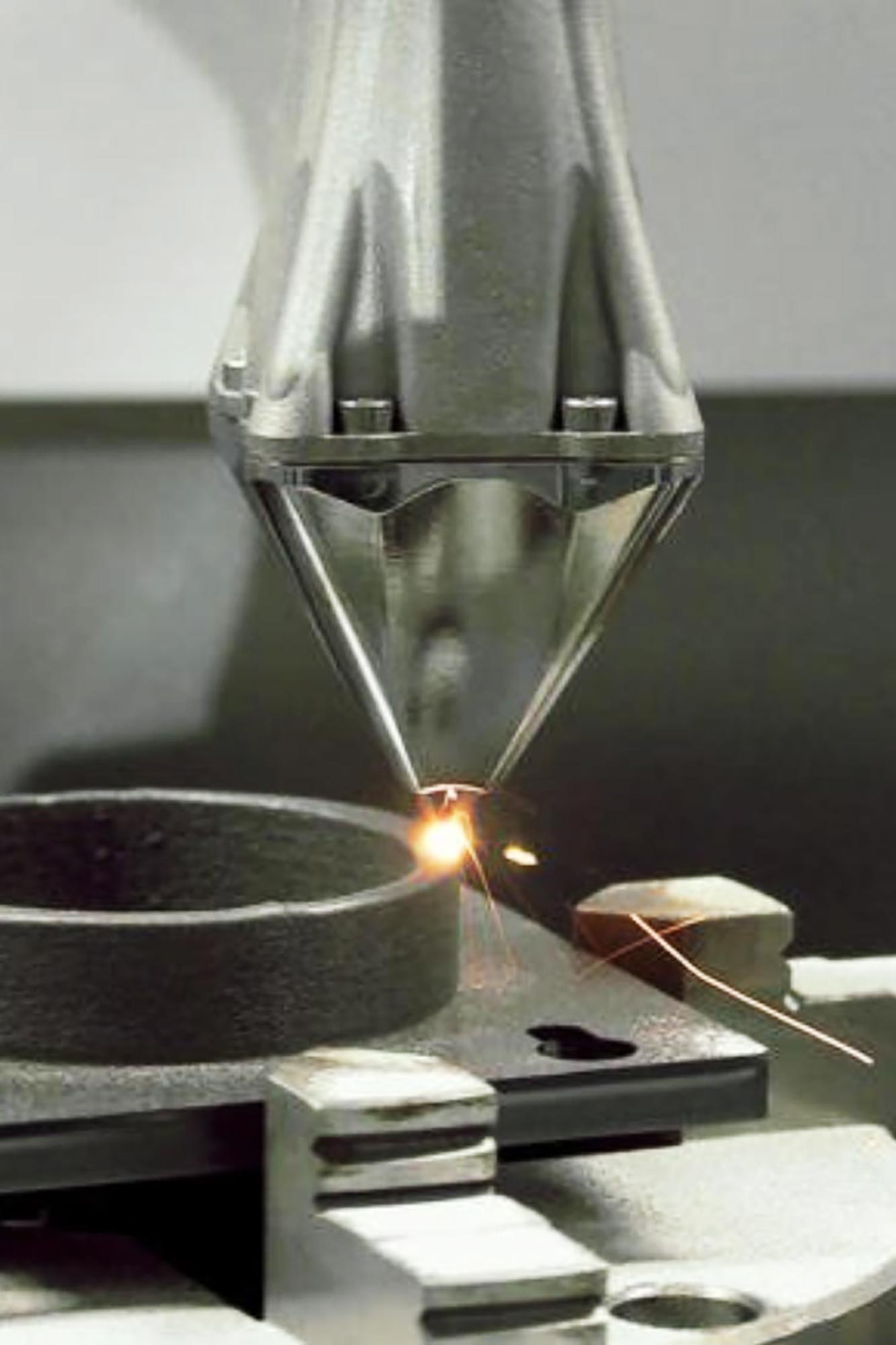

Direct Energy Deposition

La deposizione diretta di energia utilizza un fascio laser per fondere la polvere metallica applicata, creando un nuovo strato di materiale perfettamente aderente alla superficie originale.

Case study #1

Lame per il taglio di pneumatici

Grazie al laser cladding, le lame sono state rigenerate e rinforzate, garantendo una durata superiore rispetto ai pezzi originali.

Case study #2

Servizio di ripristino stampi di fonderia

Applicando il laser cladding, è possibile riparare zone usurate dello stampo, prolungandone la vita utile e riducendo i tempi di fermo produzione.

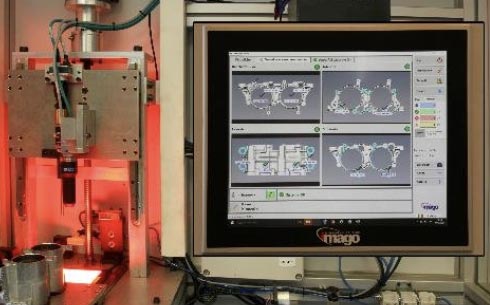

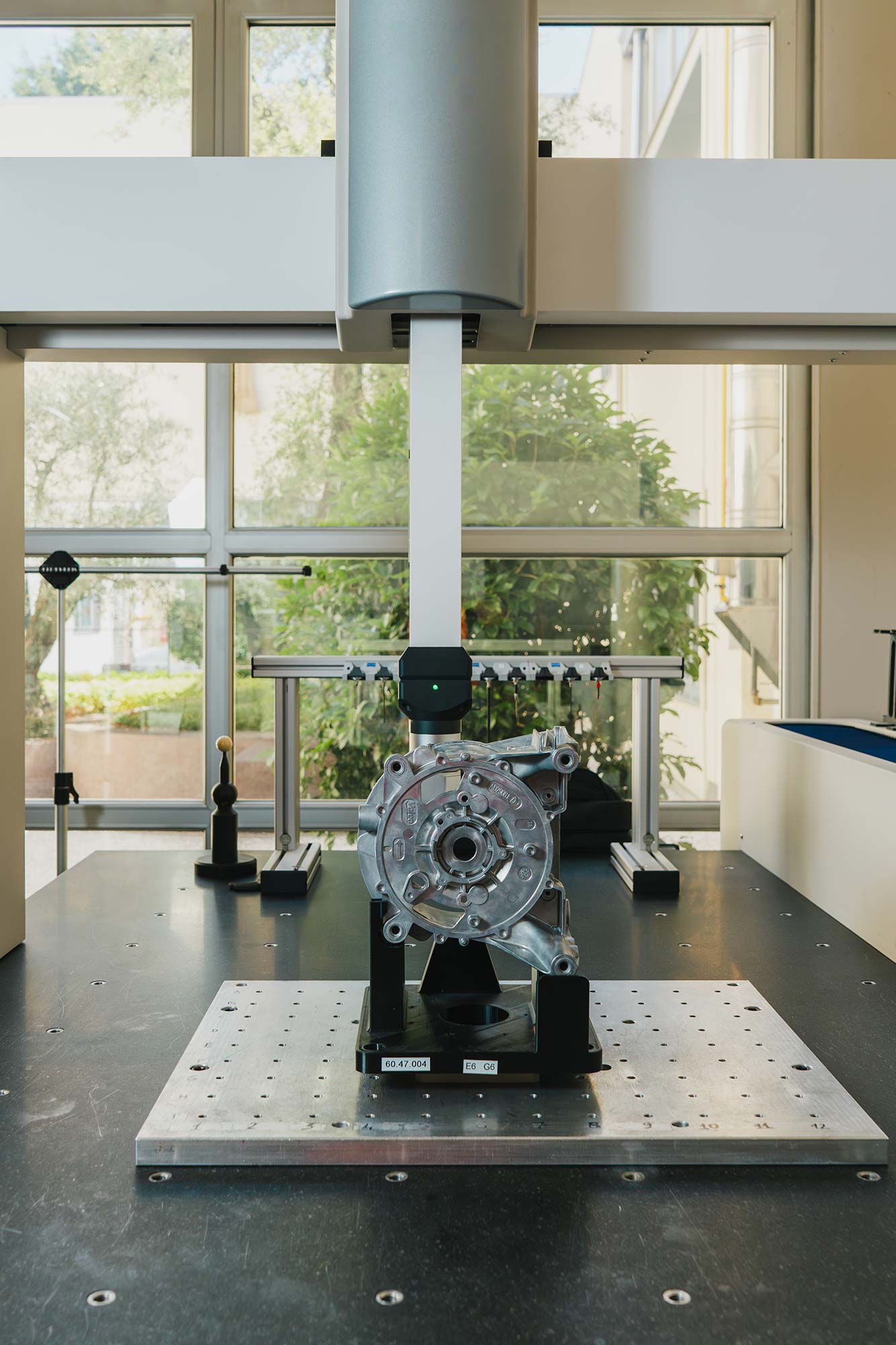

L'occhio umano che dà senso alla perfezione meccanica

Precisione che nasce dal movimento

Tecnologia e competenza umana si fondono in un processo continuo di controllo e perfezionamento.

Le macchine garantiscono tolleranze minime, gli operatori ne guidano ogni fase con attenzione e sensibilità.

È qui che il pezzo diventa pronto per il suo compito finale: preciso, affidabile, impeccabile.

Alta produttività, qualità costante e tracciabilità totale: i nostri standard.

Capacità installata

14

Milioni pezzi / anno

26 macchine installate

| Brand | Spindle | Quantità |

| MAKINO | 1 spindle | 1 |

| KITAMURA | 1 spindle | 1 |

| CHIRON | 2 spindles | 13 |

| CHIRON | 4 spindles | 1 |

| TECNOTRANSFER | 10 stations | 2 |

| GNUTTI TRANSFER | 10 stations | 1 |

| SW 4 AXES | 2 spindles | 2 |

| SW 5 AXES | 2 spindles | 1 |

| FANUC | 1 spindle | 3 |

| EMAG LATHE | 1 spindle | 2 |

| BIGLIA LATHE | 1 spindle | 1 |

Il nostro segno distintivo

La qualità è la nostra mentalità

Nella pressofusione dell’alluminio, precisione e affidabilità non sono optional, soprattutto nell’automotive.

Ogni pezzo porta con sé una responsabilità: sicurezza, durata, performance costanti.

Investiamo in tecnologie di controllo, formazione e processi che prevengono l’errore prima che si manifesti.

La qualità, per noi, si costruisce in ogni fase: dalla progettazione alla fusione, fino alle lavorazioni meccaniche.

Essere partner affidabili significa garantire continuità e tracciabilità nel tempo.

Controllo qualità

Fonderia

IATF 16949:2016

ISO 14001:2015

ISO 45001:2018

ISO 50001:2011

Controllo qualità

Lavorazioni meccaniche

Puntuali.Sempre.

Precisione in movimento

Ogni componente che esce dai nostri reparti porta con sé il valore del lavoro svolto con precisione.

Per questo la logistica non è una fase finale, ma il punto in cui cura, controllo e affidabilità si incontrano.

Gestiamo ogni movimentazione con attenzione, tracciamo ogni percorso e garantiamo che ogni pezzo arrivi a destinazione in perfette condizioni, pronto per essere lavorato o assemblato.

I nostri sistemi di monitoraggio ci permettono di sapere sempre dove si trova ogni lotto e in quale stato si trova.

La nostra puntualità nelle consegne è ciò che consente ai nostri clienti di procedere senza interruzioni, con la certezza che ciò che serve arriverà esattamente quando serve.

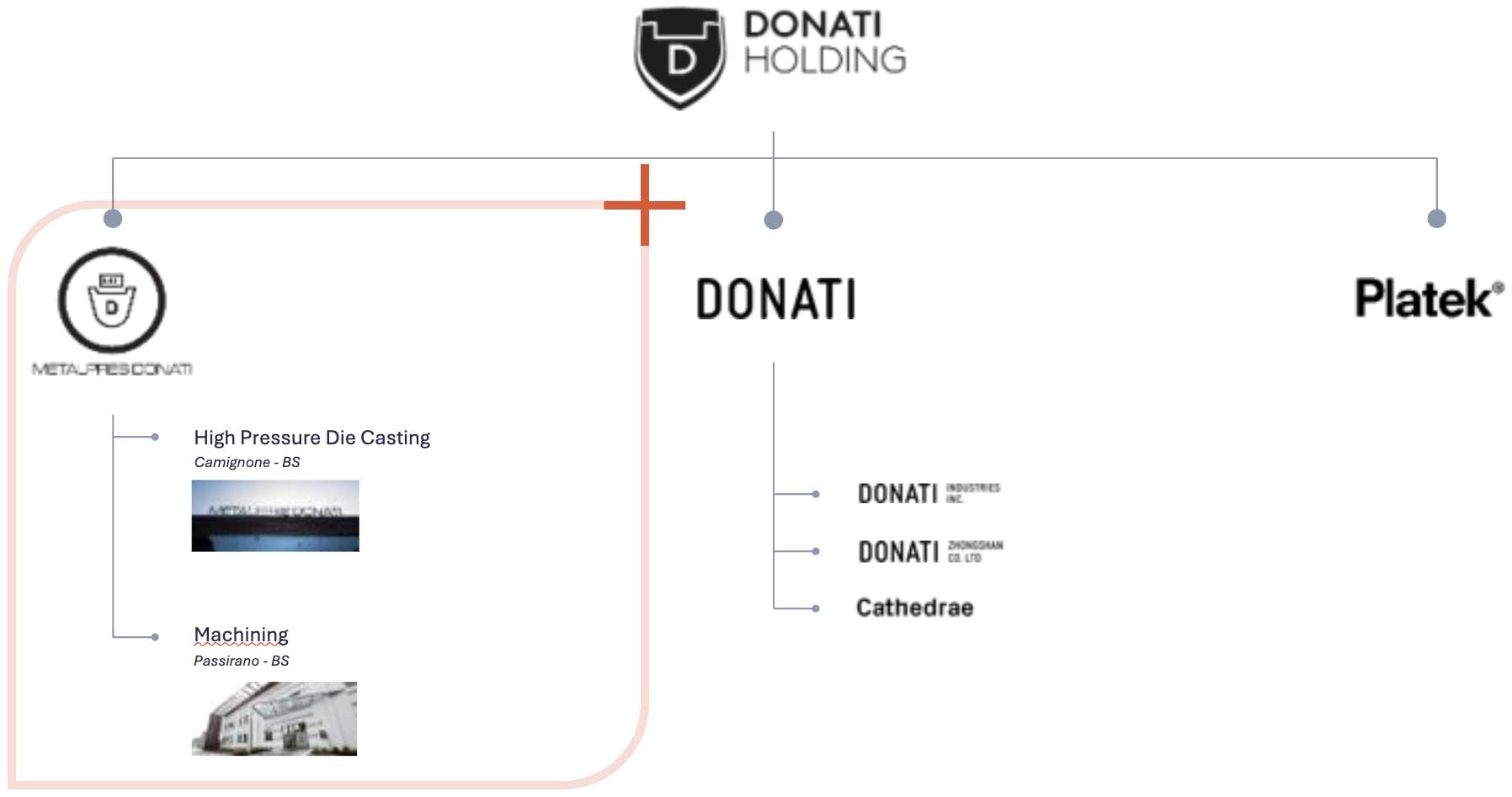

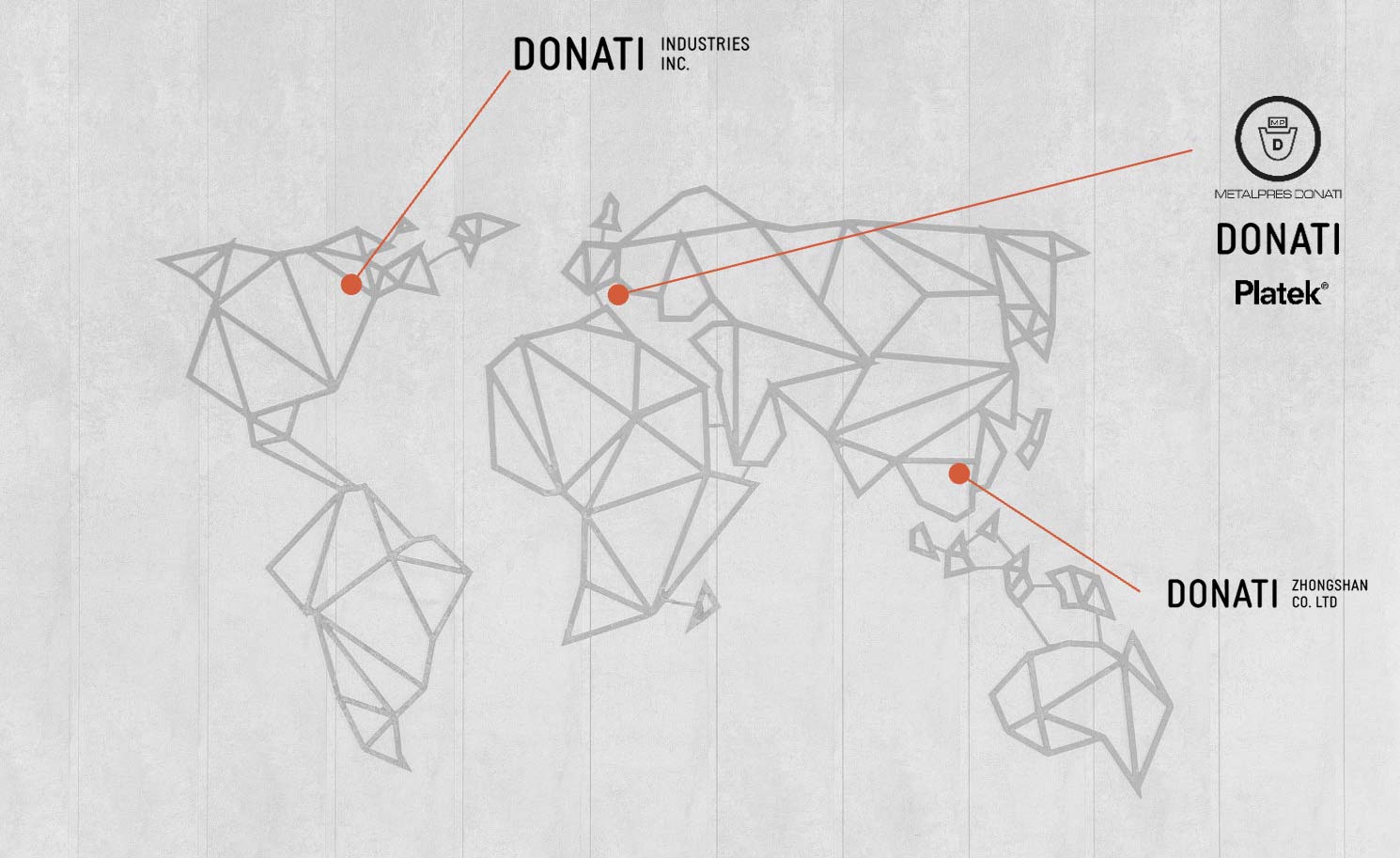

Chi siamo

In Metalpres Donati innoviamo radicalmente processi e organizzazione, guidati dal desiderio di diventare un punto di riferimento internazionale.

Valorizziamo i materiali riciclati e applichiamo le tecnologie più avanzate per aumentare qualità ed efficienza, riducendo l’impatto ambientale e creando valore per collaboratori, clienti e comunità.

La nostra storia

Metalpres Donati nasce negli anni ’50 dalla visione di Luigi Donati.

In un’Italia che correva verso l’industrializzazione, abbiamo costruito la nostra reputazione sulla qualità delle forniture e sull’affidabilità dei rapporti.

Negli anni abbiamo ampliato competenze e tecnologie, aprendo la strada a settori complessi e a collaborazioni internazionali.

Oggi uniamo esperienza e innovazione per semplificare l’intero processo per i nostri clienti.

Investiamo in leghe riciclate, in processi più sostenibili e in sistemi energetici efficienti, perché per noi innovare significa anche essere responsabili.

Un percorso lungo settant’anni, con un’unica direzione: crescere insieme ai nostri clienti, rendendo ogni progetto più veloce, preciso e sostenibile.